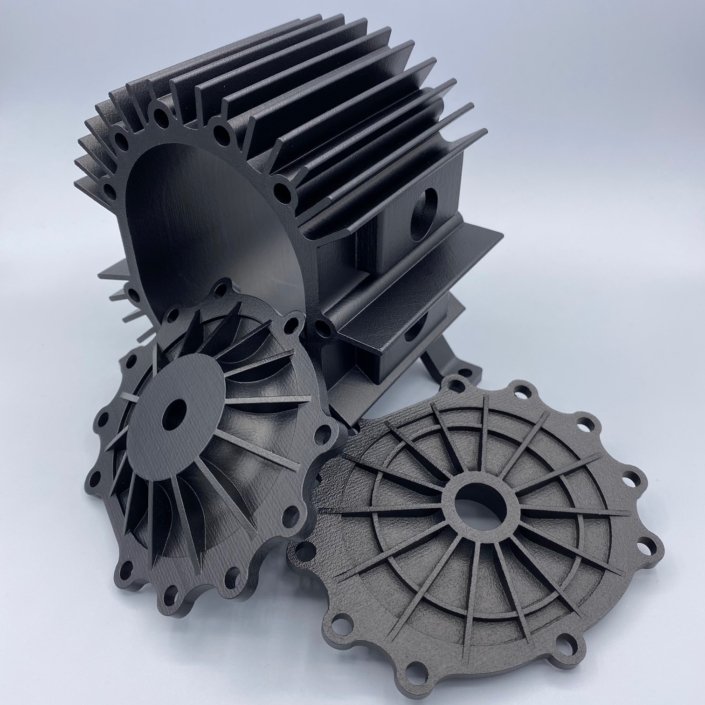

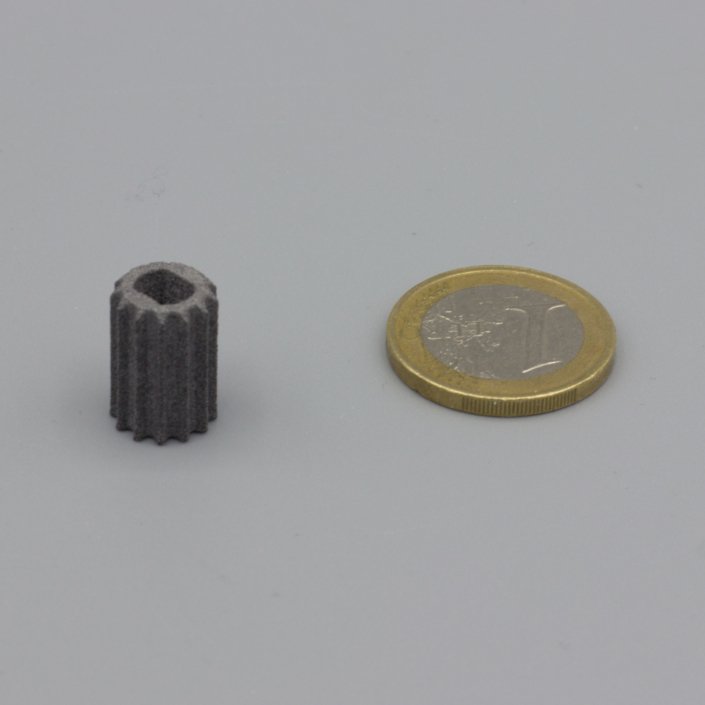

Impression 3D HP MJF (Multi Jet Fusion)

Vue d’ensemble de l’impression 3D MJF

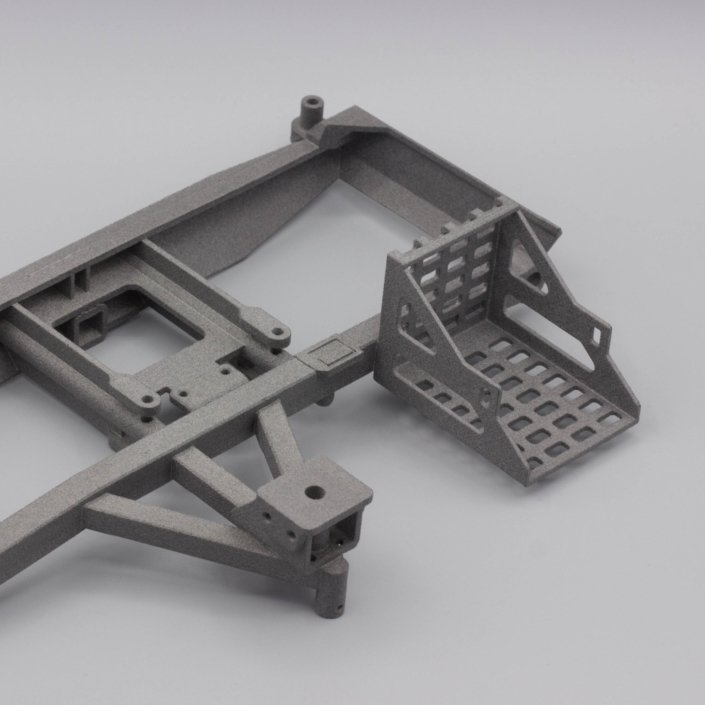

Avec un résultat très proche de la technologie d’impression 3D SLS, la technologie d’impression 3D MJF (Multi Jet Fusion) d’HP est un procédé d’impression 3D dans lequel les pièces sont fabriquées par fusion de poudre polymère (généralement du nylon PA12 ou PA11). Les poudres sont agglomérées à l’aide d’une source de chaleur UV.

Le procédé est le suivant : une couche de poudre est déposée, puis des agents (sous forme d’encre) sont appliqués : un agent liant pour fusionner sélectivement la poudre et un agent détaillant pour améliorer l‘état de surface de la pièce.

La poudre non fusionnée reste en place pour supporter les couches suivantes, éliminant ainsi le besoin de supports bien connus en technologie FDM.

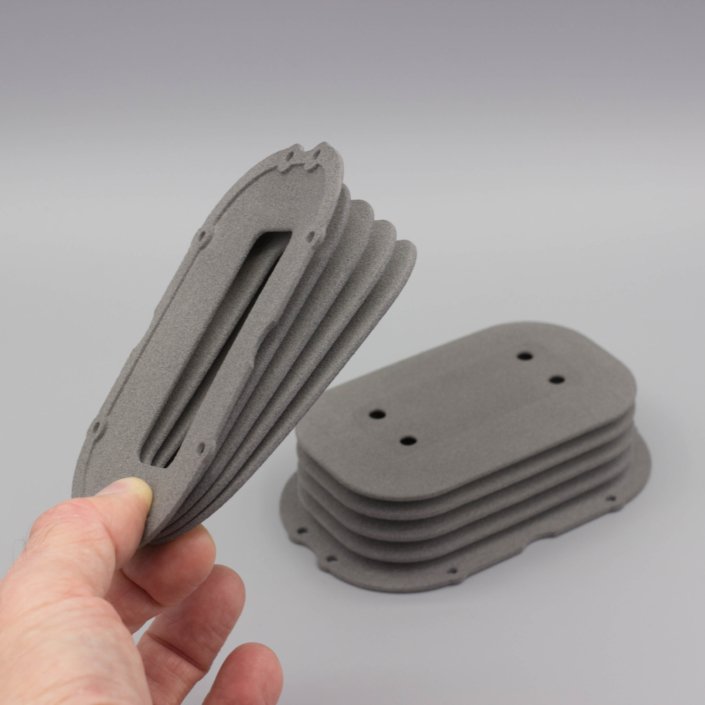

Étant donné que plusieurs pièces peuvent être fabriqués simultanément, ce procédé est très productif pour de l’impression 3D en série.

Avantages de l’impression 3D MJF

- Aucune trace de support contrairement à la technologie FDM

- Beaucoup plus résistant que la technologie FDM

- Grande liberté de forme

- Étanche

Inconvénients de l’impression 3D MJF

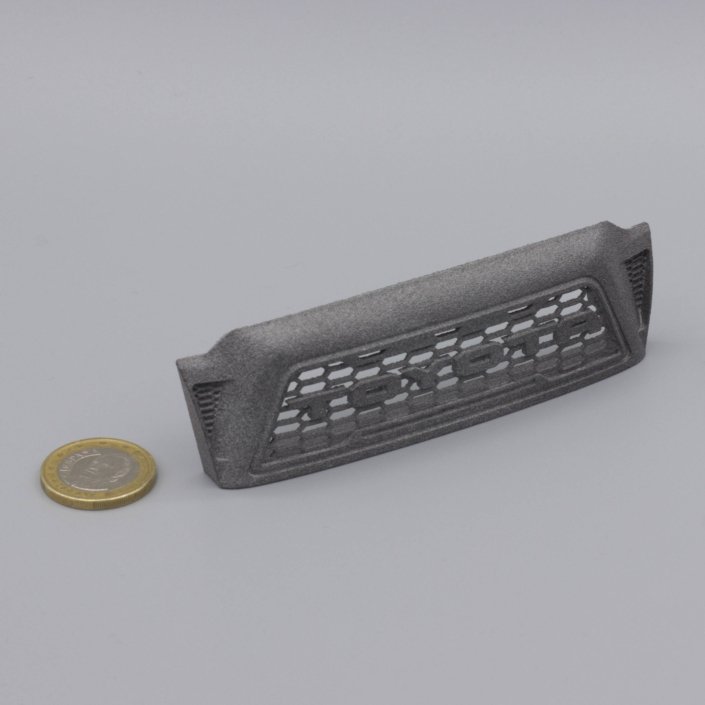

- Aspect très légèrement granuleux

- Limité au gris ou noir par teinture

- Impression (multi) couleur possible uniquement en PA12.

Guide de conception pour l’impression 3D MJF

Points importants en impression 3D MJF

- Prévoyez ±0.4% (avec un minimum de ±0.4mm) de variation entre le fichier 3D et la pièce réalisée.

- Définissez minimum 1mm d’épaisseur de paroi à vos modèles et maximum 10mm

- Pour les différents détails, prévoyez une taille minimale de 0.8mm

- Réalisez des pièces creuses avec des parois de 4mm et des trous d’échappement de 20mm de diamètre afin de pouvoir éliminer la poudre non frittée

Plusieurs objets dans un même fichier 3D

Nous vous demandons de créer un fichier 3D par objet physique.

Résolution d’impression

Hauteur de couches : 80 microns.

Dimensions maximales

Taille d’impression maximale : 380x280x380mm

Tolérances

Prévoyez ±0.3% (avec un minimum de ±0.3mm) de variation entre le fichier 3D et la pièce réalisée.

La précision dimensionnelle est meilleure qu’en technologie FDM.

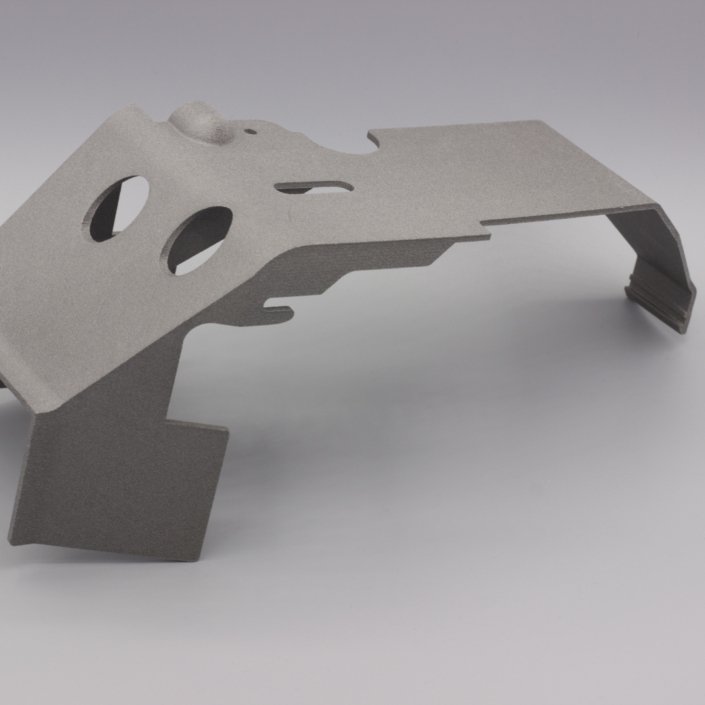

Attention cependant, en raison des températures élevées dans le bac de poudre pendant l’étape d’impression, un retrait et un gauchissement peuvent se produire. Les pièces sont généralement refroidies lentement pour limiter ces phénomènes. Les grandes surfaces planes sont les plus à risque.

Notre conseil : pour les grandes parties plates et linéaires, pensez à ajouter des nervures pour augmenter la rigidité. Evitez les grandes masses de matière.

Epaisseurs des parois

L’épaisseur de paroi minimale que nous vous conseillons est de 1mm.

Pour des problématiques de déformation de la matière, nous vous conseillons une épaisseur maximale de 10mm en privilégiant au maximum des épaisseurs constantes.

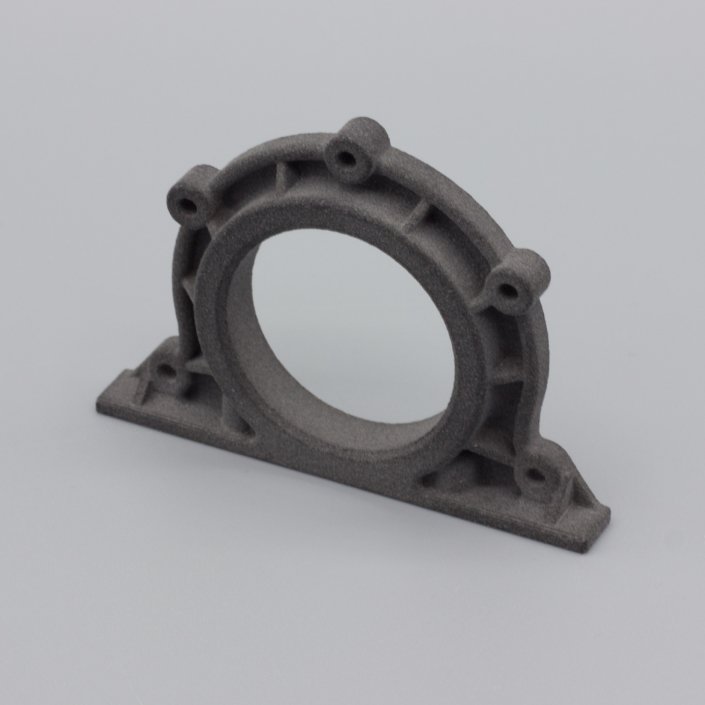

Jeux d’assemblages

Espace minimum d’assemblage (au rayon) : ±0.4% (avec un minimum de ±0.4mm).

Lors de la conception de vos fichiers 3D, il est important de prendre en compte les tolérances dimensionnelles d’un procédé de fabrication afin d’anticiper les éventuelles variations, notamment s’il y a des assemblages.

Tailles des différents éléments

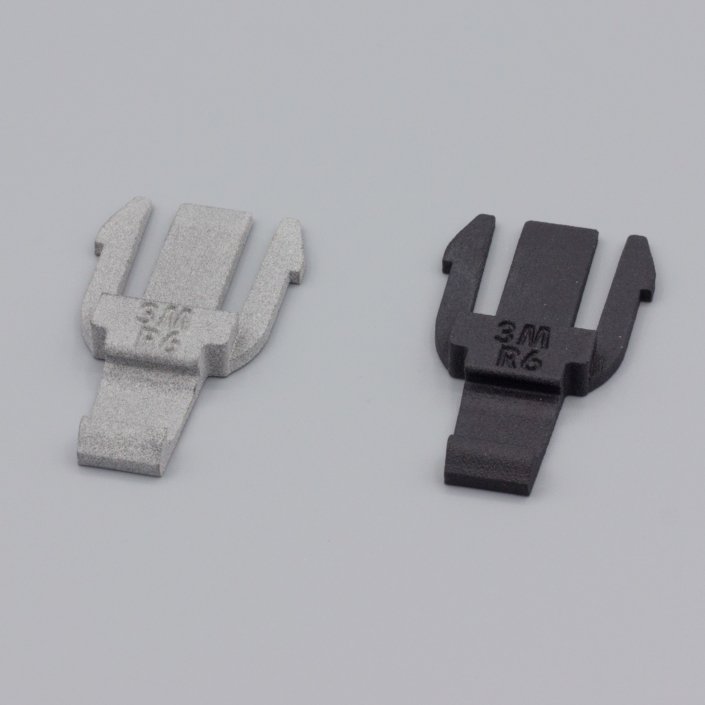

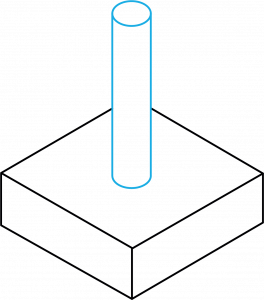

Pour les broches, tiges, poignées, et autres petits éléments, la taille minimale recommandée est de 0.8mm.

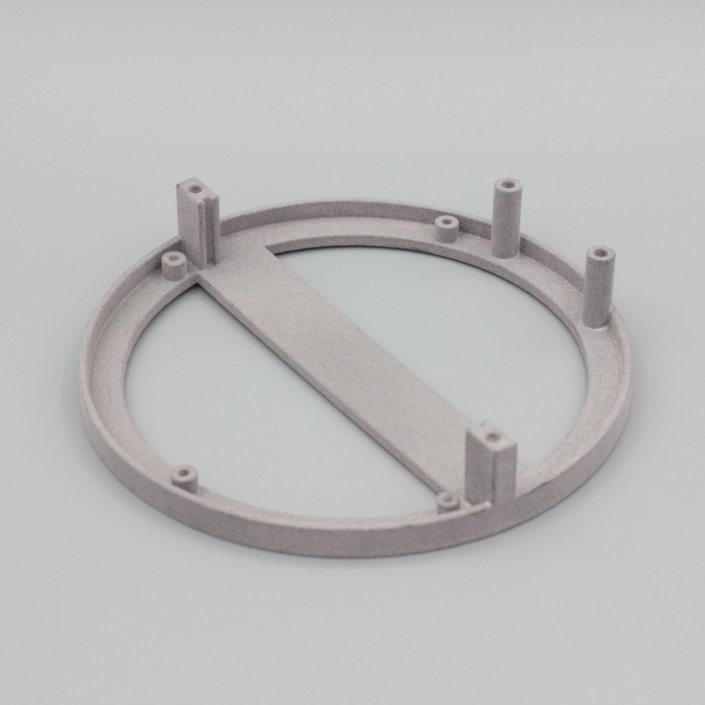

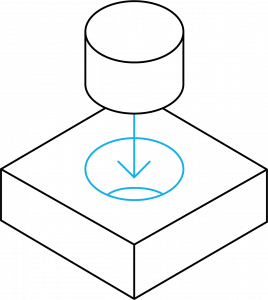

Perçages

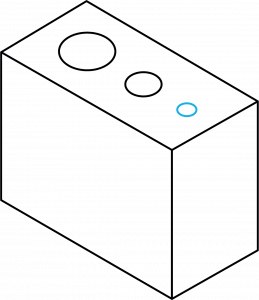

Pour éviter qu’ils soient bouchés, les trous doivent avoir un diamètre supérieur à 1.5mm.

Détails en relief et gravures

Pour vous garantir une visibilité, nous vous conseillons :

- Une profondeur minimale de gravure de 0.5mm

- Une hauteur minimale de relief de 0.5mm

Pour les textes, une hauteur de police minimale de 4mm sans empattement.

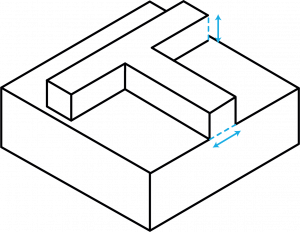

Evidement et pièces creuses

Pour limiter les coûts et éviter déformations dues aux parois épaisses, nous vous conseillons de réaliser des pièces creuses avec des parois de 4mm afin de réduire les coûts.

Notre conseil : pensez à prévoir au moins 2 trous d’échappement afin de pouvoir éliminer la poudre non frittée après fabrication. Ces trous doivent avoir un diamètre minimum de 20mm.

Nous pouvons évider votre pièce et ajouter les trous nécessaire pour un tarif de 80€ HT.

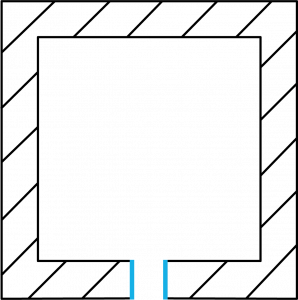

Dépoudrage/sablage

En fin d’impression, les pièces produites sont récupérées depuis un “cake” de poudre. S’en suit 2 étapes :

- dépoudrage par brossage afin de récupérer la poudre non utilisée. Cette poudre récupérée sera réutilisée en la mélangeant à de la poudre neuve

- sablage par projection d’un média afin de retirer les excédents de poudre non fusionnée

En conséquence, si l’accès à certaines zones n’est pas possible pour projeter le média de sablage et extraire la poudre non fusionnée, nous ne serons pas en mesure de retirer l’intégralité de la poudre.

Paramètres d’impression 3D MJF

Matériaux

Opter pour un matériau d’impression suppose d’avoir en amont une vision claire du résultat souhaité :

- L’objet final sera-t-il un prototype ou un produit fini ?

- Quelles propriétés physiques et mécaniques devra-t-il avoir ?

- Quels sont ses usages ?

- Quelles sont ses dimensions ?

- Sera-t-il exposé en extérieur ou en intérieur ?

- Doit-il résister à des contraintes thermiques ?

- Doit-il respecter une norme particulière (contact alimentaire, norme anti-feu,…) ?

En répondant à toutes ces questions, vous trouverez sûrement quel matériau est le plus adapté à votre usage grâce à notre tableau comparatif de nos différents matériaux.

Remplissage

Les pièces sont toujours pleines (remplissage 100%).

Option teinture noire

Rendu plus qualitatif que le gris standard. La teinture imprègne l’extérieur des pièces jusqu’à 0.5mm de profondeur.

Délai : +1 jour ouvré

Priorité

Nous estimons en moyenne entre 8 à 12 jours ouvrés pour réaliser une pièce.