Impression 3D FDM (dépôt de fil)

Vue d’ensemble de l’impression 3D FDM

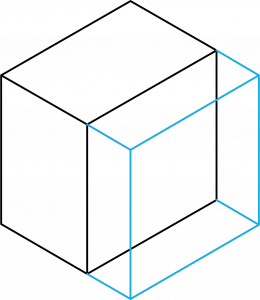

La technologie FDM (Fuse Deposition Modeling) est une technique d’impression 3D qui consiste à faire fondre un fil de polymère à travers une buse chauffée à haute température. L’impression se réalise progressivement, par dépôt de fil fondu couche par couche pour obtenir une pièce en 3D qui n’est finalement qu’une superposition de couches en 2D.

Avantages de l’impression 3D FDM

- Économique

- Large palette de matériaux et couleurs

Inconvénients de l’impression 3D FDM

- Solidité différente sur les axes x-y et z

- Traits de couches visibles

- Les géométries de pièces plus limitées qu’en impression 3D SLS / impression 3D MJF

- Les parties dans le vide nécessitent des supports d’impression qui peuvent laisser des traces sur les pièces

Guide de conception pour l’impression 3D FDM

Points importants en impression 3D FDM

- Prévoyez des jeux d’assemblage de ±0.6% (avec un minimum de ±0.6mm)

- Définissez au moins 1.5mm d’épaisseur de paroi à vos modèles (ou 3mm dans le cadre d’impression 3D grand format).

- Evitez les surplombs supérieurs à 45° afin d’éviter les supports

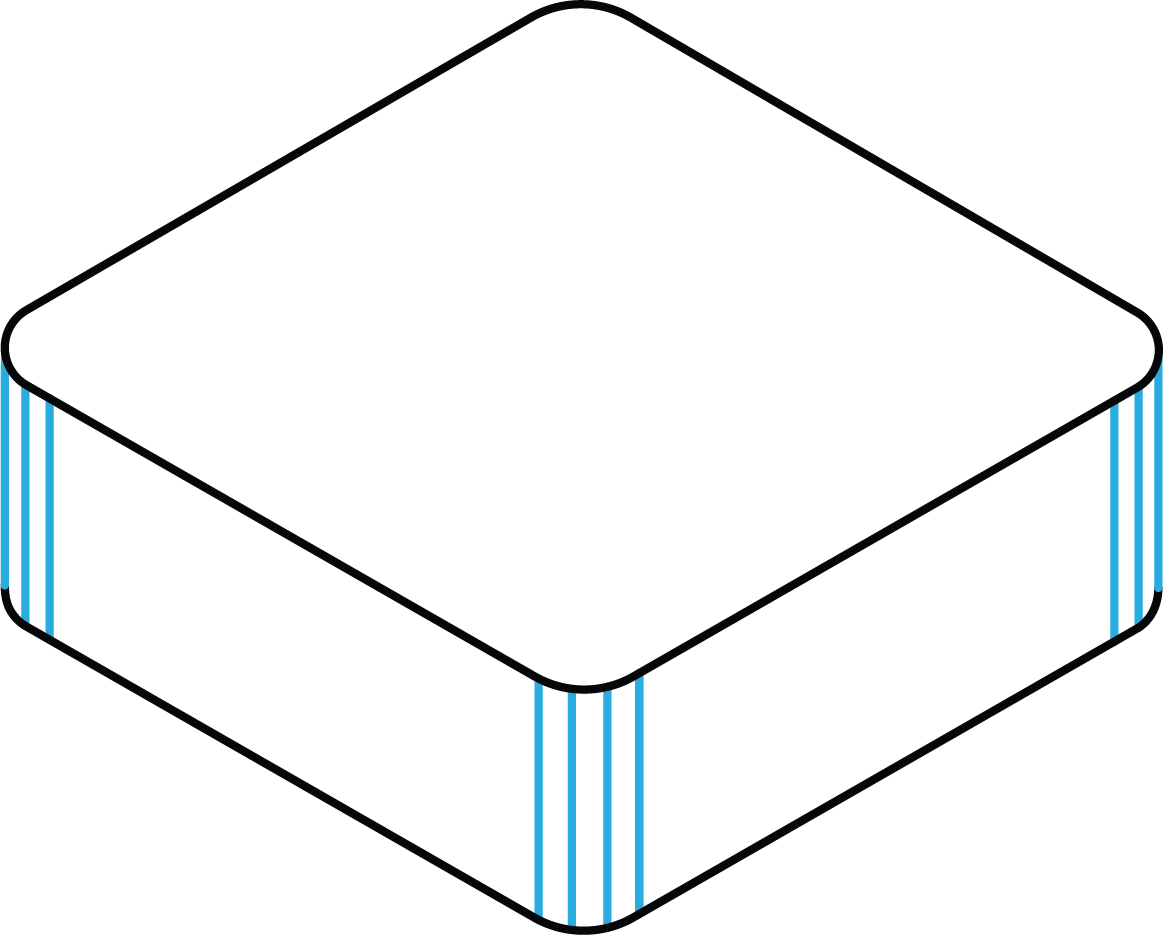

- Évitez les grandes surfaces planes et utilisez des coins arrondis pour éviter l’effet warping (congé de 3mm de rayon en X-Y)

Plusieurs objets dans un même fichier 3D

Nous vous demandons de créer un fichier 3D par objet physique.

Résolution d’impression

Epaisseur des couches :

- Taille standard : 200 microns

- Grand format : 300 microns

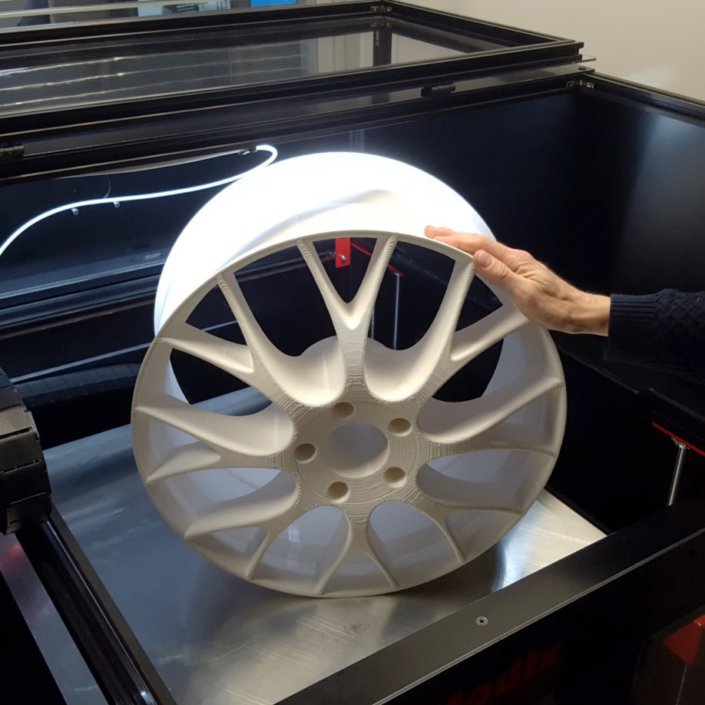

Dimensions maximales

- Taille standard : jusqu’à 360x360x360mm

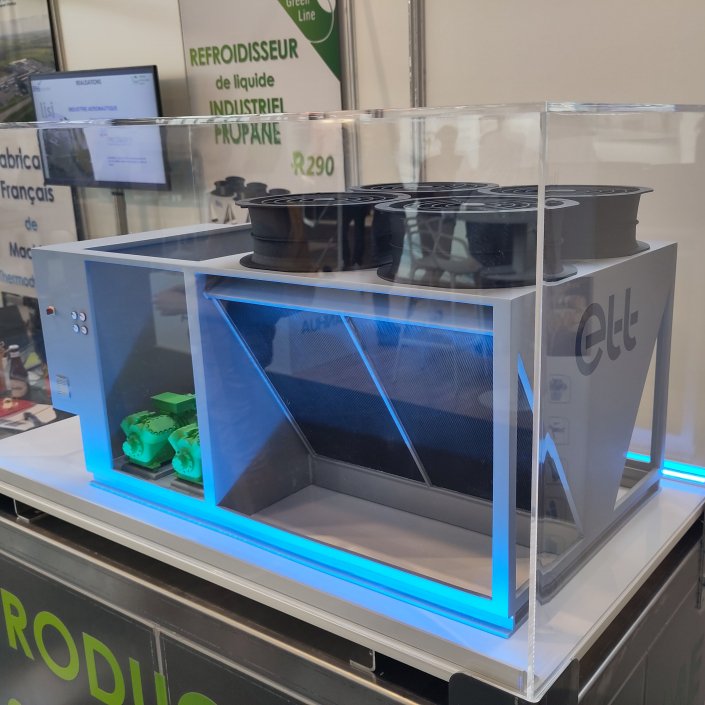

- Grand format : jusqu’à 600x600x600mm (plusieurs mètres possibles par assemblage/collage, grâce à notre logiciel de découpe automatique)

Tolérances

Prévoyez ±0.5% (avec un minimum de ±0.5mm) de variation entre le fichier 3D et la pièce réalisée.

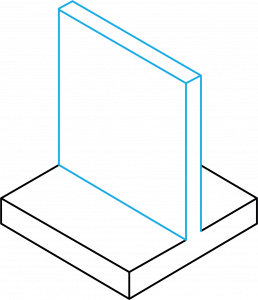

Epaisseurs des parois

Les épaisseurs minimales que nous vous conseillons sont :

- Taille standard : 1.5mm

- Grand format : 3mm en une seule pièce ou 10mm dans le cadre d’une pièce réalisée par assemblage de plusieurs parties

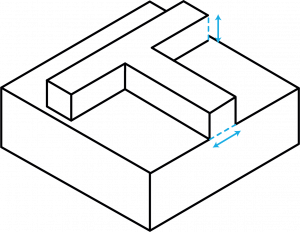

Jeux d’assemblages

Espace minimum d’assemblage (au rayon) : ±0.6% (avec un minimum de ±0.6mm).

Lors de la conception de vos fichiers 3D, il est important de prendre en compte les tolérances dimensionnelles d’un procédé de fabrication afin d’anticiper les éventuelles variations, notamment s’il y a des assemblages.

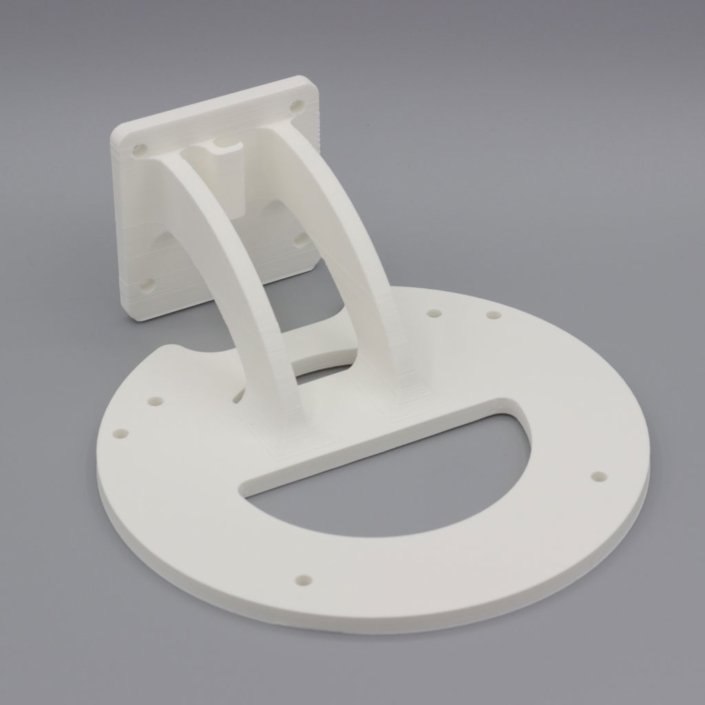

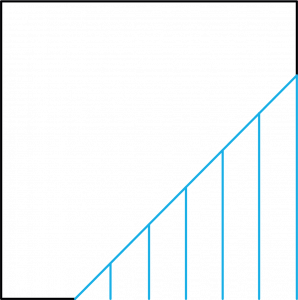

Surplombs et supports d’impressions

L’impression se réalisant couche par couche du plateau vers le haut de la pièce, toutes les parties dans le vide nécessitent l’impression de supports afin que la matière ne s’affaisse pas par gravité.

Les supports sont imprimés dans le même matériau que la pièce. Ils offrent une plate-forme de construction temporaire sur laquelle s’appuyer comme des « échafaudages ».

Ils sont ensuite retirés une fois l’impression terminée. Cependant, cela peut laisser des marques où le support a été en contact avec la pièce finale.

Nous accordons une attention particulière au positionnement des pièces lors de la simulation d’impression afin de choisir l’orientation minimisant les supports et maximisant le rendu de vos pièces.

Privilégiez des surplombs jusqu’à 45° maximum, évitant le recours à des supports.

Dans le cas d’une pièce nécessitant obligatoirement des supports, vous pouvez diviser votre pièce complexe en plusieurs parties qui seront imprimées individuellement.

Orientation

La technologie FDM nécessite l’impression de supports pour les parties dans le vide ou les surplombs supérieurs à 45°.

Nous assurons d’orienter vos pièces de la manière la plus optimale pour réduire la quantité de support et ainsi minimiser les traces de supports.

Notre outil de devis en ligne réalise une simulation d’impression avec supports. Pour réduire le tarif nous vous conseillons lors de la conception d’orienter vos pièces de façon à avoir le moins de parties dans le vide.

Angles

Afin de limiter les contraintes au refroidissement de la pièce, et par conséquent les déformations, nous vous conseillons des congés dans les angles X-Y d’au moins 3mm de rayon.

La buse d’impression étant circulaire, les coins et les bords auront un rayon égal à la taille de la buse. Cela signifie que les coins et bords ne seront jamais parfaitement à angle doit.

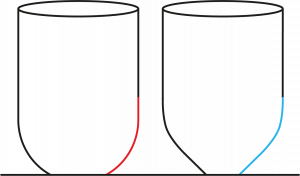

Chanfrein / Congé

Bords inférieurs plus propres : il est important que vous utilisiez un chanfrein plutôt qu’un congé. Un congé créera un surplomb important (en rouge sur le schéma) qui sera de mauvaise qualité à l’impression. Un chanfrein est normalement un mur droit à 45° que l’imprimante gérera très bien.

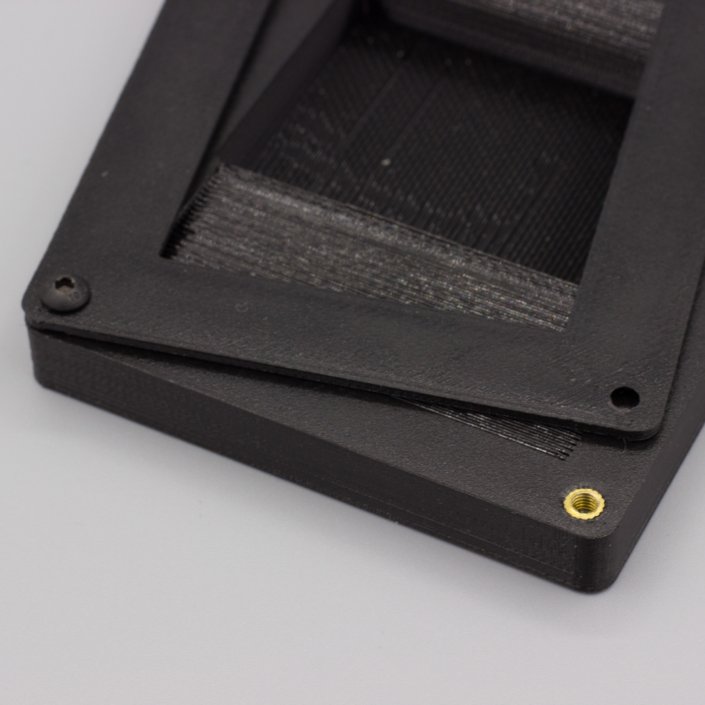

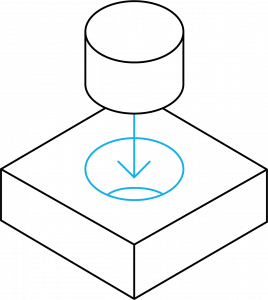

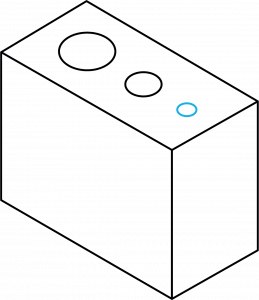

Perçages

Taille minimale des trous : 0.4mm

La technologie FDM imprimera souvent des trous à axe vertical sous-dimensionnés. Le processus général d’impression impose une compression de la matière sur les couches précédentes afin d’améliorer l’adhésion. Cette compression est la raison de la réduction du diamètre d’un trou.

Si un haut niveau de précision est requis, il peut être nécessaire de percer le trou après l’impression.

Détails en relief et gravures

Pour vous garantir une visibilité, nous vous conseillons :

- Une profondeur minimale de gravure de 0.5mm

- Une hauteur minimale de relief de 0.5mm

Pour les textes, une hauteur de police minimale de 4mm sans empattement.

Paramètres d’impression 3D FDM

Matériaux

Opter pour un matériau d’impression suppose d’avoir en amont une vision claire du résultat souhaité :

- L’objet final sera-t-il un prototype ou un produit fini ?

- Quelles propriétés physiques et mécaniques devra-t-il avoir ?

- Quels sont ses usages ?

- Quelles sont ses dimensions ?

- Sera-t-il exposé en extérieur ou en intérieur ?

- Doit-il résister à des contraintes thermiques ?

- Doit-il respecter une norme particulière (contact alimentaire, norme anti-feu,…) ?

En répondant à toutes ces questions, vous trouverez sûrement quel matériau est le plus adapté à votre usage grâce à notre tableau comparatif de nos différents matériaux.

Remplissage

Dans la grande majorité des cas, les pièces sont en général creuses. Les pièces produites sont composées d’une coque d’environ 1mm d’épaisseur et d’un remplissage sous forme de croisillons. Le remplissage standard 20% est suffisant dans de nombreuses applications.

Le taux de remplissage est lié à la résistance de la pièce. Cependant, l’augmentation du remplissage amène des contraintes techniques et des risques de déformations.

Nous pouvons vous proposer des taux de remplissage plus élevés sur demande après étude de faisabilité.

Options

Afin de d’obtenir des impressions 3D à bas coût, nous vous proposons l’option matériau aléatoire low-cost : le matériau et la couleur des pièces sont aléatoires (plusieurs couleurs et opacités sont possibles sur une même pièce).

Priorité

Taille standard

- Normale : entre 5 à 10 jours ouvrés

- Rapide : entre 3 à 5 jours ouvrés

- Urgente : entre 1 à 3 jours ouvrés (nous contacter pour validation)

Grand Format

- Normale : entre 10 à 20 jours ouvrés pour une pièce

- Urgente : entre 5 à 10 jours ouvrés pour une pièce (nous contacter pour validation)