Quel plastique pour impression 3D ?

Même s’il existe de l’impression béton, céramique et même de la nourriture, le plastique est la matière la plus utilisée en impression 3D. Les principaux polymères purs qui existent sur le marché actuel sont le PLA, le PETG, l’ABS, l’ASA, le Nylon (PA) et le TPU (flexible). Chez 3DKfactory, nous vous proposons de nombreux matériaux pour réaliser vos pièces par impression 3D en fonction de vos besoins.

Cet article a pour but de vous présenter ces différentes matières selon leur spécificité et leur utilité.

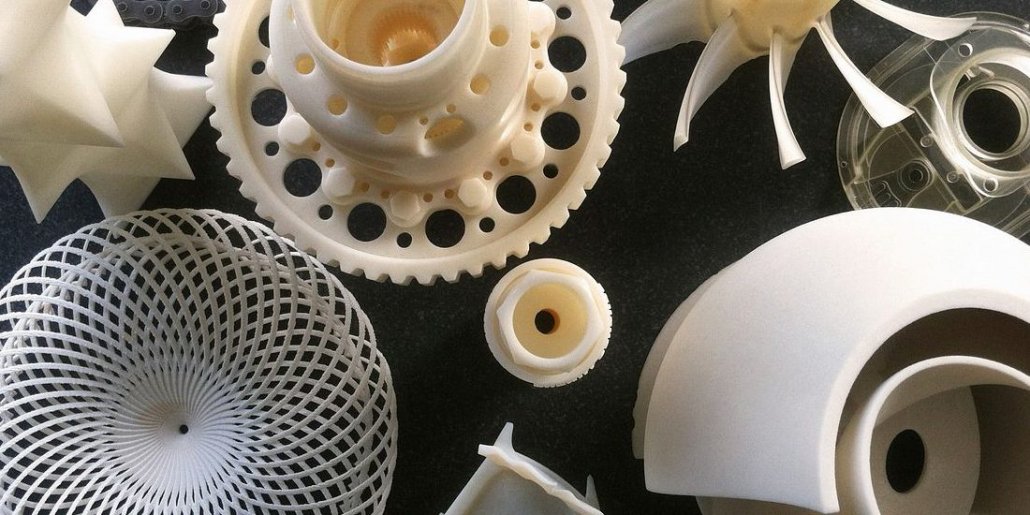

Crédits photo : Autodesk

Les filaments FDM

Tout d’abord, commençons avec les filaments utilisés en dépôt de fil. La technologie FDM (Fused Deposition Modeling) consiste à déposer un matériau fondu sur une plate-forme de construction couche par couche jusqu’à ce que la pièce soit terminée. Après l’impression, ces pièces peuvent être poncées et peintes sans aucun problème. Parmi les matériaux les plus utilisés de cette technologie, on retrouve :

PLA

Le PLA (acide polylactique) est souvent choisi pour des raisons économiques et sa facilité d’impression. Ce matériau se distingue particulièrement des autres plastiques car il est fabriqué à partir de matières organiques renouvelables comme la canne à sucre et l’amidon de maïs.

Puisque la production ne repose pas sur le pétrole, elle peut être réalisée à un coût bas pour le consommateur tout en réduisant l’empreinte environnementale.

En tant que matériau facile d’impression et à faible odeur, le PLA est le choix par excellence pour tout projet d’impression 3D classique.

Outre le fait d’être un matériau biodégradable (en composteur industriel uniquement) et issu de matières renouvelables, il est fréquemment utilisé pour son rapport qualité prix tout à fait abordable.

Avec un bon rendu visuel, il s’imprime sans complexité particulière avec un aspect assez brillant. Il offre également une bonne résistance UV, et peut être utilisé en intérieur ou extérieur avec des précautions. En effet, il est déconseillé de l’exposer à une température supérieure à 50 degrés pour éviter toute déformation due à la chaleur, ce qui exclut l’usage en plein soleil par 30°C.

Grâce à sa faible déformation lors de l’impression, c’est le matériau idéal pour des impressions grand format.

PETG

Étant le copolymère le plus connu, le PETG (Polyéthylène Téréphtalate Glycolisé) est un matériau recyclable, approuvé contact alimentaire. Il apparaît par copolymérisation du PET pour le rendre plus facilement imprimable. Le PET est très utilisé pour faire des bouteilles en plastique, des jouets pour enfants, ou encore des ustensiles de cuisine. En impression 3D il fait également partie des filaments les plus communément utilisés.

En effet, ce matériau possède un bon nombre de propriétés utiles avec peu d’inconvénients majeurs notamment une haute résistance à l’humidité, à l’abrasion et aux produits chimiques. Il est souvent utilisé en usage extérieur grâce à sa bonne résistance aux UV et peut résister à une température allant jusqu’à 65°C.

D’ailleurs, le PETG est souvent choisi parce qu’il peut réaliser des pièces translucides et parce qu’il est plus résistant à la chaleur, plus souple et moins fragile que le PLA. Contrairement à l’ABS il ne peut pas être lissé à l’acétone. Généralement, on le voit comme comme une parfaite fusion entre la simplicité d’impression du PLA et la solidité de l’ABS.

Bien qu’il peut être un très bon choix pour l’impression de pièces mécaniquement stressées, il peut parfois être compliqué à imprimer à cause de sa forte adhérence au plateau de l’imprimante et ses supports qui sont plus difficiles à enlever qu’avec du PLA.

ABS

L’ABS (Acrylonitrile Butadiène Styrène) est communément utilisé en remplacement du PLA parce qu’il offre une meilleure résistance à la température et une plus grande souplesse. Même s’il résiste à une température maximale de 90°C, ce matériau est sensible aux UV et a tendance à rétrécir lors du refroidissement, entraînant des risques de déformation durant l’impression.

L’ABS a un aspect visuel mat très propre. En résumé, c’est un très bon choix pour la production de pièces robustes et résistantes aux chocs.

Malheureusement, ce matériau dégage des substances cancérigènes durant l’impression ce qui limite son usage. S’il n’y a pas de contrainte forte de température, nous vous conseillons plutôt de vous orienter vers le PETG.

ASA

L’ASA (Acrylonitrile Styrène Acrylate) est utile pour un usage extérieur très durable et c’est d’ailleurs son point fort face à l’ABS. En effet, il est considéré comme étant stable face aux UV.

En supportant des températures proches de 90°C, il est indiscutablement adapté à l’impression d’objets destinés à une utilisation extérieure de très longue durée, sinon le choix du PETG est souvent préférable.

TPU

Le TPU (Polyuréthane Thermoplastique) est un matériau souple généralement utilisé pour des applications flexibles. Ce matériau est connu pour sa très forte résistance aux chocs et sa souplesse. On pourrait même le comparer au caoutchouc, en plus rigide.

En plus d’avoir une très bonne résistance à l’abrasion, il a aussi une résistance très élevée au cisaillement, aux huiles et aux graisses.

Dans l’usage, il est est souvent utilisé pour fabriquer des pièces comme des étuis de téléphone, des vêtements, des orthèses de chaussures en gel, etc.

Ce matériau offre aussi un très bon amortissement des vibrations et une grande variété d’options de couleur et de dureté. D’ailleurs, des formulations de TPU hautement élastiques peuvent être utilisées pour des articles tels que des joints et nos clients choisissent principalement ce matériau pour sa flexibilité.

C’est le choix parfait si vous avez besoin que votre pièce soit flexible et résistante à la chaleur puisque le TPU peut supporter une température maximale de 70°C.

Particularité du TPU, à cause de sa flexibilité, il peut être délicat à imprimer et à post-traiter ! Alors nous vous conseillons fortement de faire appel à un service d’impression 3D professionnel comme 3DKfactory.

Les poudres

L’impression 3D à base de poudre regroupe deux technologies: le MJF (Multi Jet Fusion) de HP et le SLS (Selective Laser Sintering).

Les pièces imprimées en poudre de Nylon PA sont généralement biocompatibles et ont pour caractéristiques d’être d’une très grande qualité d’aspect et mécanique. Elles sont étanches (en MJF) et sans trace de support. En MJF ou en SLS, une impression à base de poudre résulte d’une fusion ou frittage sur un lit de poudre de polymère et ne nécessite aucune structure de maintien contrairement aux impression faites en FDM.

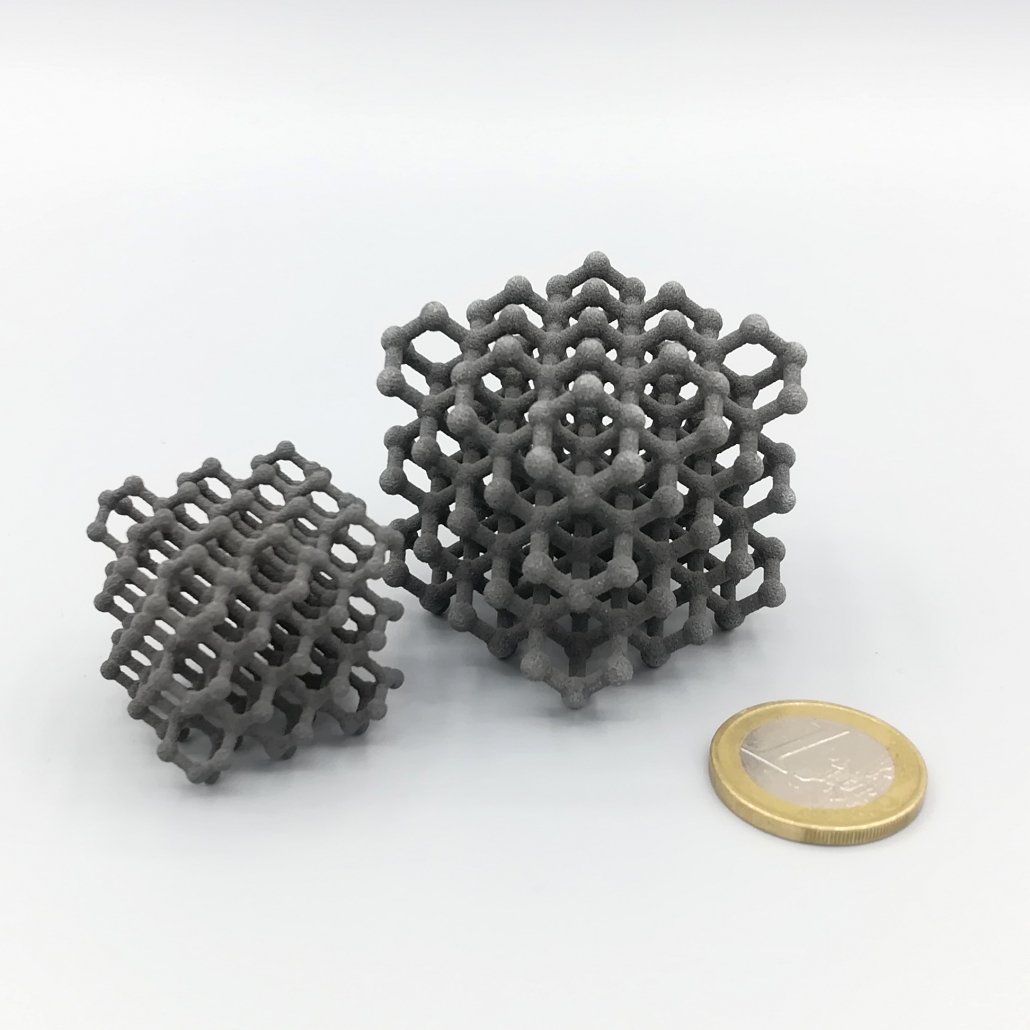

La technologie SLS (Selective Laser Sintering)

La technologie SLS est un procédé d’impression 3D dans lequel les pièces sont fabriquées par frittage de poudre polymère (généralement du Nylon PA12).

Par ce procédé, les poudres sont agglomérées à l’aide d’une source laser, ensuite une couche de poudre est déposée, puis un laser vient fritter sélectivement la poudre avant de renouveler l’opération couche après couche.

Après l’impression, 3DKfactory vous donne également l’opportunité de procéder à une teinture des pièces en noir uniforme plutôt que la couleur grise standard.

On lui attribue des avantages tels que :

- Aucune trace de support contrairement à la technologie FDM

- Beaucoup plus résistant que la technologie FDM

- Grande liberté de forme

Toutefois, on peut également y associer des inconvénients comme:

- Son aspect très légèrement granuleux

- Le fait qu’il soit limité au gris ou noir par teinture

Par ailleurs, étant donné que plusieurs pièces peuvent être fabriquées simultanément, ce procédé est très productif pour de l’impression 3D en série.

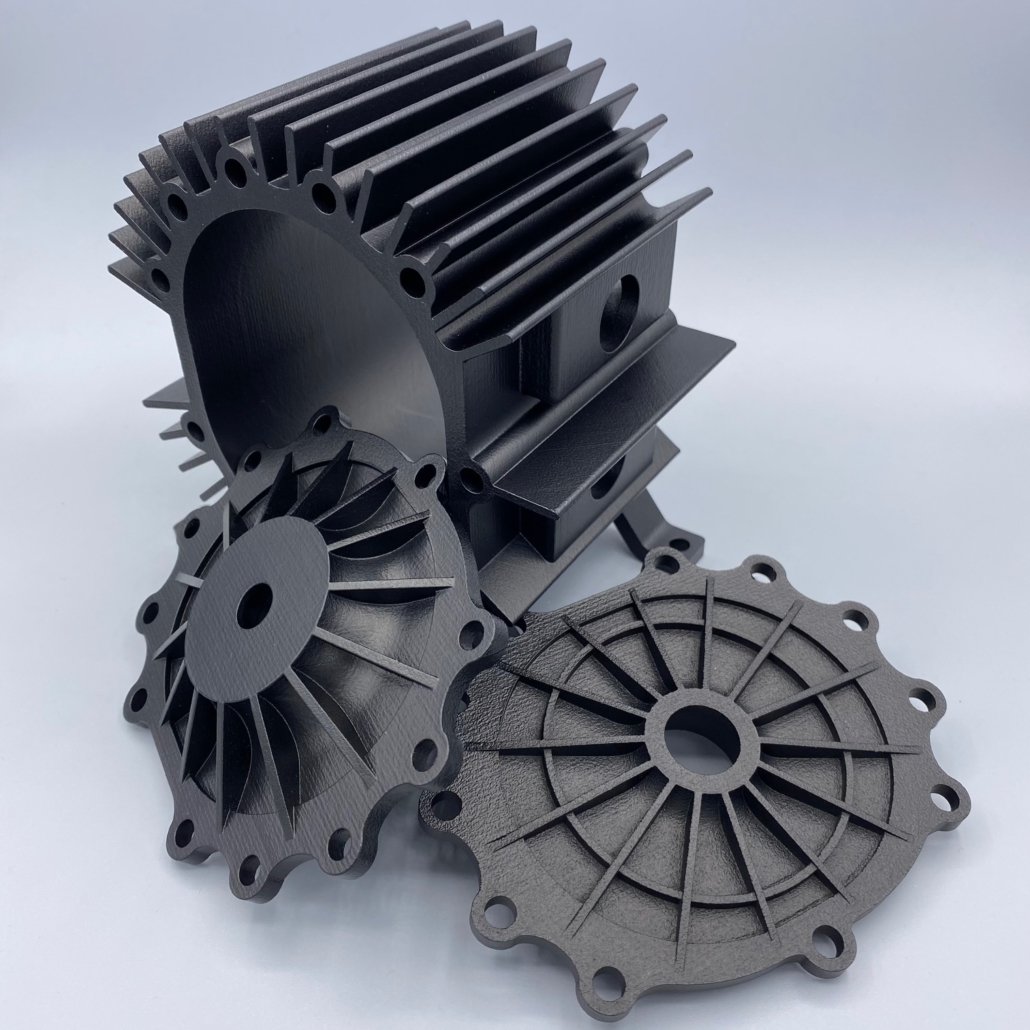

La technologie MJF (Multi Jet Fusion)

La technologie MJF est développée par la multinationale américaine Hewlett Packard. L’impression des pièces se fait par une pulvérisation d’un agent liant et un agent détaillant avant le passage d’une lampe UV qui fait “fondre” la poudre à l’endroit de l’agent liant.

C’est l’une des technologies d’impression 3D les plus fréquemment utilisées en alternative au SLS pour obtenir une meilleure étanchéité.

La technologie MJF regroupe deux catégories de plastiques incluant différents matériaux:

- Rigides : Nylon PA11, Nylon PA12, PP

- Flexible : TPU

Les avantages d’une impression Multi Jet Fusion sont les suivants :

- Aucune trace de support contrairement à la technologie FDM

- Beaucoup plus résistant que la technologie FDM

- Grande liberté de forme

- Étanche

La technologie possède aussi quelques inconvénients :

- Aspect très légèrement granuleux

- Limité au gris ou noir par teinture

Dans l’idée de vous aider à faire le meilleur choix selon votre besoin, nous avons élaboré un tableau comparatif des matériaux selon chaque technologie de façon claire et concise. En cas de doute, n’hésitez pas à nous contacter pour vous conseiller le matériau le plus adapté à votre projet.